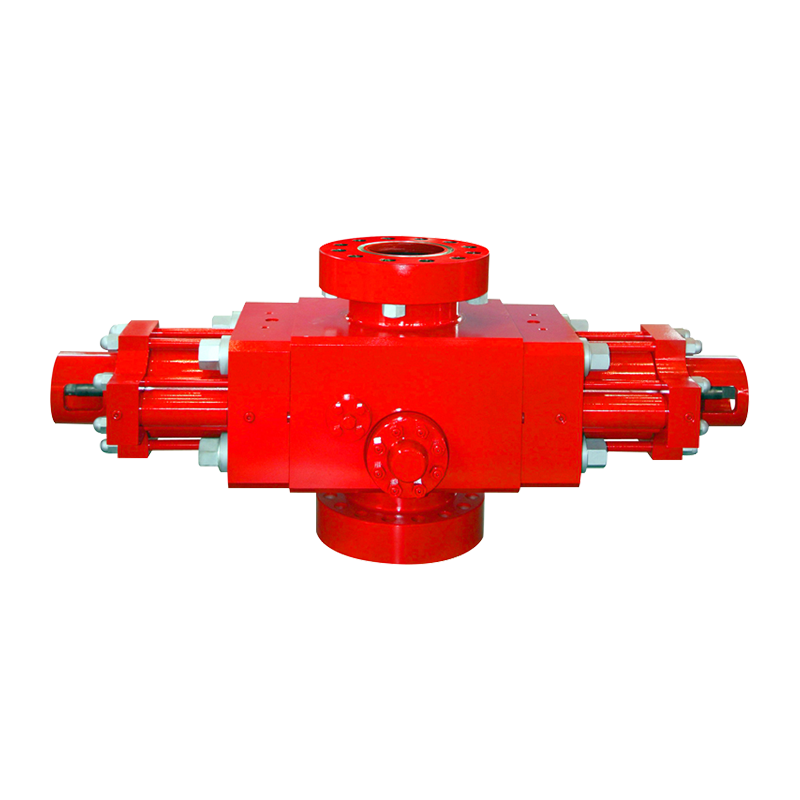

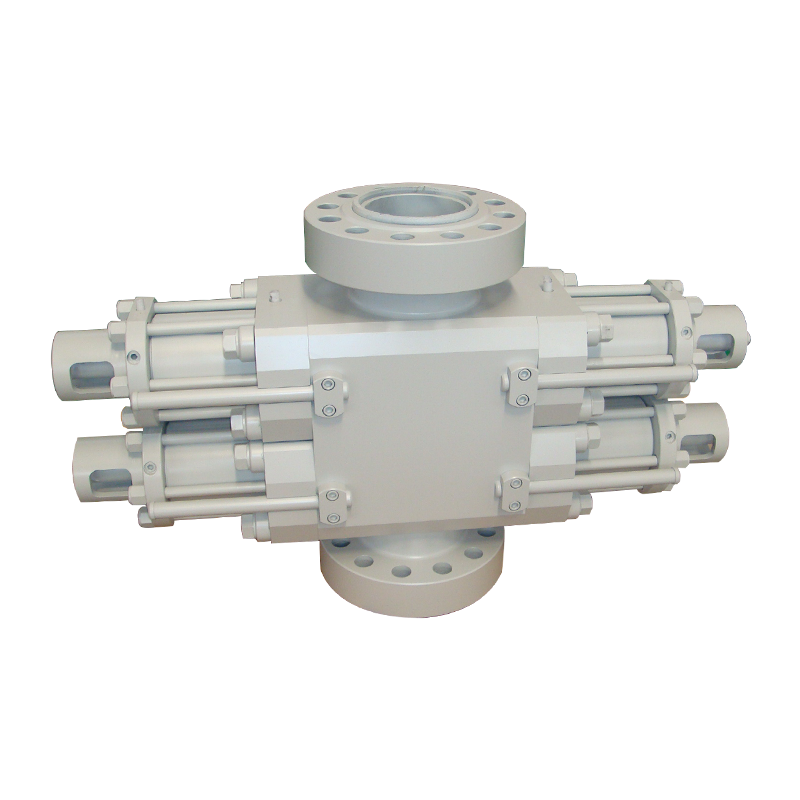

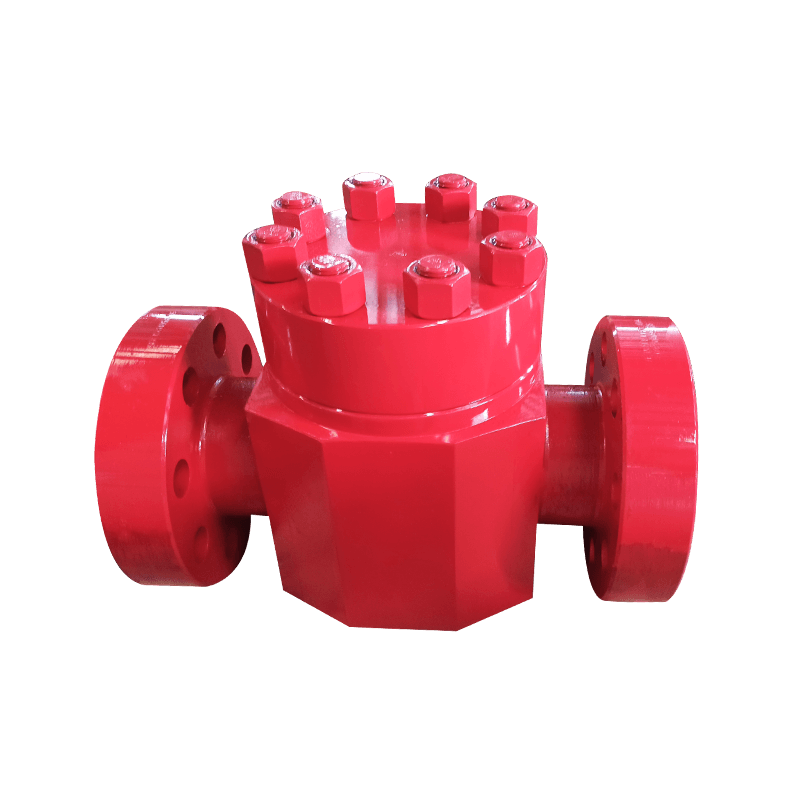

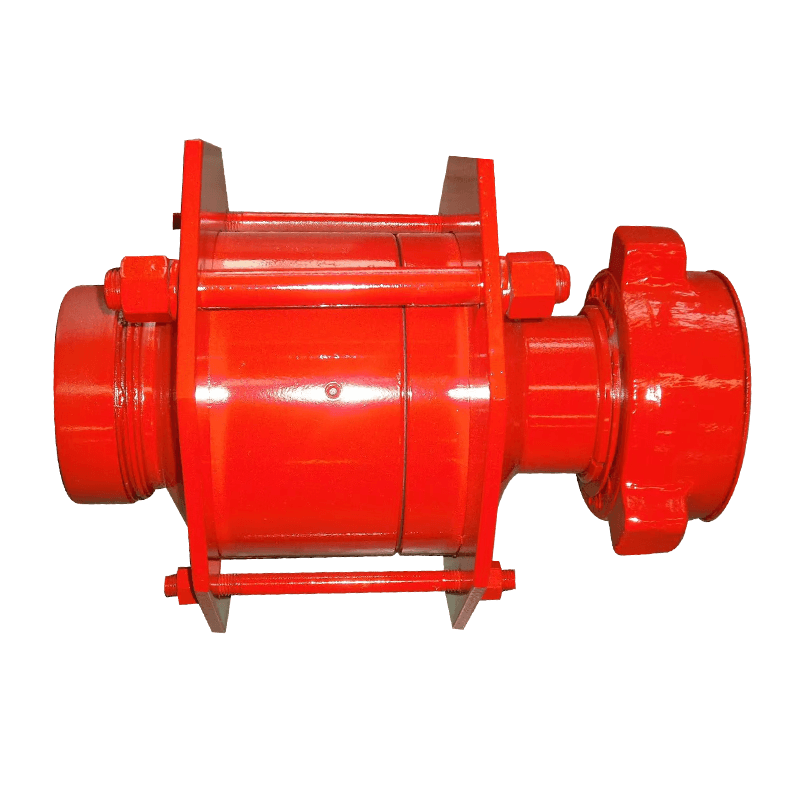

Zawory motyli, szczególnie konstrukcja podwójnego przesunięcia (DM), są niezbędnymi składnikami w infrastrukturze ekstrakcji oleju. Ich kompaktowa struktura, efektywność kosztowa i niezawodne możliwości odcięcia sprawiają, że są idealne do kontrolowania przepływów płynów o dużej objętości w rurociągach, separatorach i jednostkach przetwarzających. Jednak nawet solidny Zawór motyla DM S stają przed wyzwaniami operacyjnymi w ramach skrajny Warunki środowisk naftowych. Zrozumienie tych luk w zabezpieczeniach umożliwia operatorom optymalizację wydajności zaworu i zapobieganie kosztownym przestojom.

1. Degradacja pieczęci w trudnych mediach

Wydanie:

Uszczelnienia elastomeryczne lub polimerowe w zaworach motyli DM są podatne na atak chemiczny, obrzęk lub hartowanie po wystawieniu na ścierne węglowodory, H₂S, CO₂ lub płynów obciążonych piaskiem. Przedwczesna awaria uszczelnienia prowadzi do zbieżnych emisji, wycieków i zagrożeń bezpieczeństwa.

Rozwiązania:

Uaktualnienie materiałów: Określ chemicznie uszczelki, takie jak FFKM (perfluoroelastomer) do serwisu kwaśnej lub HNBR (uwodorniony nitryl) do mieszanin olejowych o wysokiej temperaturze.

Odporne uszczelnienie: Zintegruj wtórne uszczelki zabezpieczone metalami lub pakowanie grafitowe do krytycznych zastosowań.

Powłoki powierzchniowe: Nałóż węglik wolframu lub powłoki ceramiczne na krawędzi dysku, aby zmniejszyć zużycie uszczelnień.

2. Kawitacja i erozja wywołana dławikami

Wydanie:

Po częściowo otwarte zawory DM doświadczają turbulentnych wzorów przepływu, powodując implodowanie pęcherzyków kawitacyjnych w pobliżu powierzchni dysku i ciała. Zjawisko to krabia wewnętrzne wewnętrzne zaworu, szczególnie w systemach wtrysku wody lub multipulatów.

Rozwiązania:

Optymalizacja kontroli przepływu: Unikaj długotrwałego działania w otwartym zakresie 30–70%; Użyj dysków V-Port, aby uzyskać lepszą stabilność dławiania.

Wykończenie odporne na kawitację: wdrożyć wieloetapowe projekty wykończenia przeciwatektanowego, aby stopniowo rozpraszać energię.

Materiały utwardzone: Wybierz dyski ASTM A494 CW-12MW (Hastelloy C-276) dla usług erozyjnych.

3. Wyciek pakowania łodygi pod naprężeniem cyklicznym

Wydanie:

Powtarzające się cykl termiczny i wibracje w systemach ekstrakcji oleju mogą zagrozić integralności pakowania łodygi, co powoduje wycieki. Tradycyjne pakowanie PTFE może przepływ lub wytłaczanie pod pulsacją pod wysokim ciśnieniem.

Rozwiązania:

Opakowanie obciążone na żywo: użyj obserwujących dławicy energetyzowanych sprężyn, aby utrzymać spójną siłę uszczelnienia.

Zaawansowane materiały opakowaniowe: Przełącz na elastyczne pakowanie grafitowe wzmocnione drutem Inconel dla temperatur do 650 ° C.

Powłoki łodygi: Zastosuj powłoki tlenku chromu lub DLC (diamentowy węgiel), aby zmniejszyć tarcia i zwężenie.

4. Niepowodzenie łożyska spowodowane zanieczyszczeniem cząstek stałych

Wydanie:

Piasek, skala lub wnikanie żużla do spawania w łożyska łodygi zaworu przyspiesza zużycie, powodując sztywne działanie lub napad - ryzyko krytyczne w odwiertach morskich lub odległych.

Rozwiązania:

Zintegrowana ochrona łożyska: Zainstaluj umywalne obudowy łożyska z portów wtrysku tłuszczu.

Uszczelki labiryntu: Dodaj wieloetapowe uszczelki labiryntu, aby zablokować wpis cząstek.

Monitorowanie warunków: Osadza czujniki wibracji w celu wykrycia wczesnej degradacji łożyska.

5. Korozja w środowiskach morskich

Wydanie:

Ekspozycja na słoną wodę, atmosferę bogatą w chlorek i mikrobiologicznie wpłynęły na korozję zaworów i łączniki zaworu atakującego (MIC), szczególnie w instalacjach podmorskich lub strefowych.

Rozwiązania:

Wybór materiału: Wybierz super dupleks ze stali nierdzewnej (UNS S32750) lub ciała brązowe nikielowo-aluminiowe.

Ochrona katodowa: zawory parowe z anodami ofiarnymi w zanurzonych wnioskach.

Powłoki przeciw biofilmowi: Zastosuj powłoki epoksydowe na mocy srebra, aby zahamować MIC.

Proaktywna konserwacja: rozszerzenie żywotności serwisowej zaworów

Podczas gdy ulepszenia projektu łagodzą wiele ryzyka, strukturalny schemat konserwacji pozostaje niezbędny:

Kontrole predykcyjne: Używaj pomiaru grubości ultradźwiękowej i borskopów do oceny zużycia wewnętrznego.

Monitorowanie momentu obrotowego: Śledź trendy momentu obrotowego w celu zidentyfikowania łodyg wiążących lub tarcia uszczelnienia.

Protokoły spłukiwania: regularnie oczyszcz zawory w piaszczystej lub woskowej usłudze, aby zapobiec gromadzeniu się.

Zawory motyla DM będą nadal odgrywać kluczową rolę w systemach ekstrakcji oleju, ale ich niezawodność zależy od tych nieodłącznych luk. Przyjmując zaawansowane materiały, inżynierię precyzyjną i konserwację stanu, operatorzy mogą osiągnąć rozszerzenie 40–60% w okresie życia zaworów, jednocześnie zmniejszając nieplanowane zamknięcia.

+86-0515-88429333

+86-0515-88429333