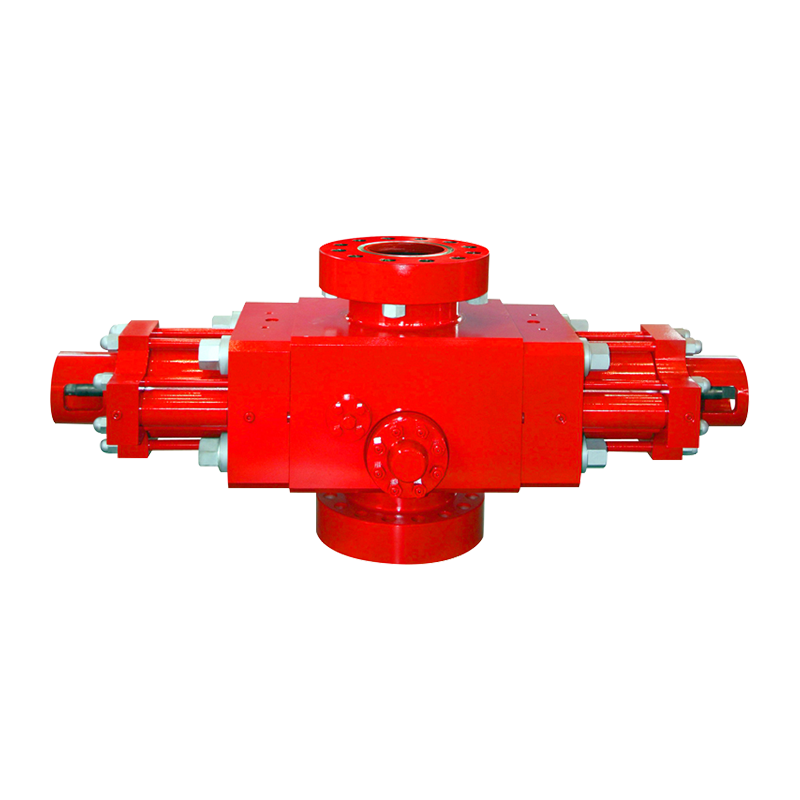

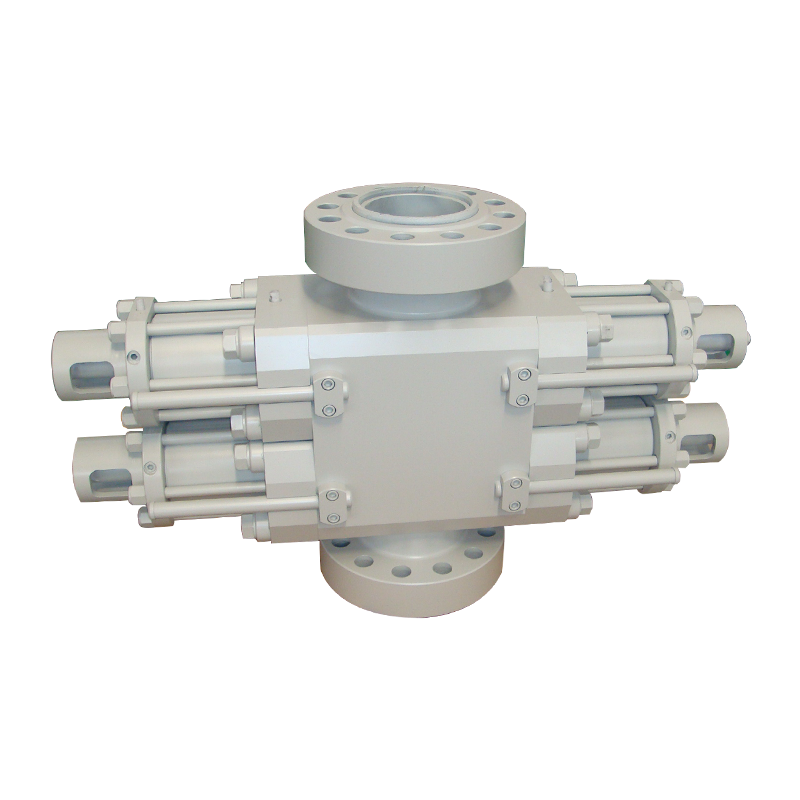

Offshore Rop Welling to branża o wysokim stawce, w której wydajność operacyjna, bezpieczeństwo i niezawodność nie podlegają negocjacjom. W tak wymagających środowiskach wybór sprzętu może wykonać lub złamać projekt. Wśród krytycznych elementów, Zawór motyla DM (Podwójne przesunięcie lub potrójnie przesunięte metalowe zawór motyla) pojawił się jako zmieniający grę. Jego unikalny projekt i solidna wydajność dotyczą konkretnych wyzwań wiercenia morskiego, zapewniając namacalne korzyści, które usprawniają operacje i łagodzą ryzyko.

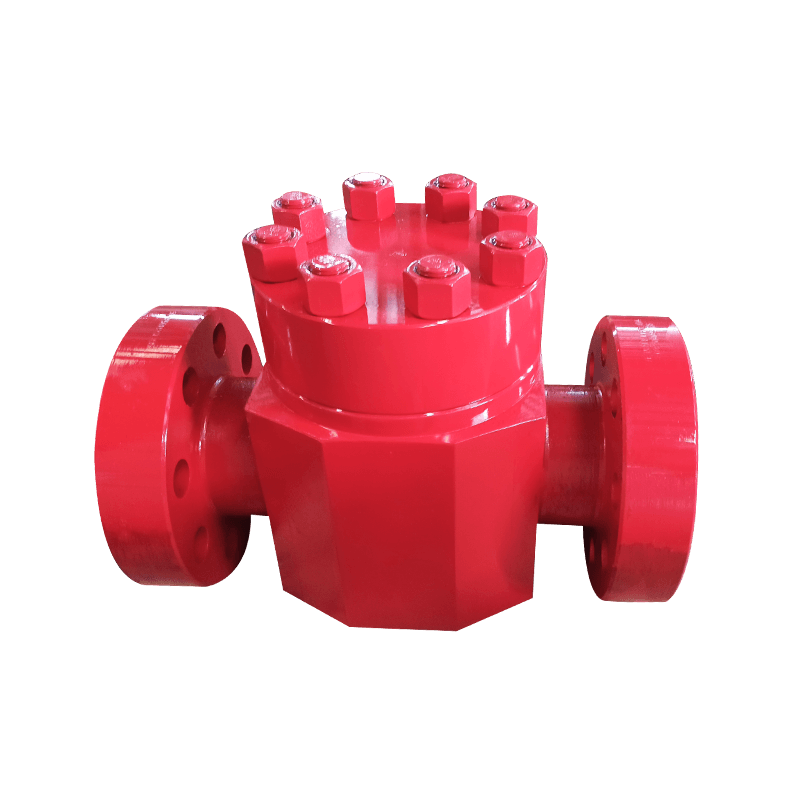

1. Najwyższa odporność na korozję dla trudnych środowisk morskich

Wiercenie morskie naraża sprzęt na żrącą wodę morską, wysoką wilgotność i chemicznie agresywne węglowodory. Zawory motyli DM są zwykle konstruowane z materiałami takimi jak dupleks stal nierdzewnej, super dupleks lub stopy nikiel, które zapewniają wyjątkową odporność na wżery, korozję szczelinowe i pękanie naprężeń siarczkowych. Projekt metalowy dodatkowo eliminuje luki związane z elastomerami, które mogą z czasem degradować. Ta trwałość zapewnia długowieczność w zanurzeniu słonej wody i kwaśnych warunkach przepływu, zmniejszając przestoje dla zastępców.

2. Wydajność zerowego wycieku pod skrajną presją

Integralność uszczelniania jest najważniejsza w operacjach morskich, aby zapobiec zagrożeniom środowiskowym i przestrzegać rygorystycznych przepisów. Zawory motyli DM wykorzystują geometrię potrójnego przesunięcia, w której dysk i siedzenie oddziałują bez tarcia podczas pracy. Ta konstrukcja tworzy uszczelkę mechaniczną, która zaostka pod ciśnieniem, osiągając odcięcie pęcherzyków nawet w scenariuszach wysokiego ciśnienia (do ANSI 2500#) i wysokiej temperatury (do 1000 ° F/538 ° C). W przypadku zastosowań podmorskich lub rurociągów gazowych ta wolna od upadku wydajność ma kluczowe znaczenie dla uniknięcia katastrofalnych awarii i kosztownego naprawy.

3. Kompaktowy, lekki projekt optymalizuje przestrzeń i wagę

Platformy offshore działają w ścisłych ograniczeniach przestrzeni i wagi. Tradycyjne zawory bramkowe lub globowe, choć solidne, często wymagają znacznego wsparcia strukturalnego i zajmują cenne nieruchomości. W przeciwieństwie do tego, zawory motyli DM mają niskoprofilową, lekką konstrukcję z mniejszą liczbą komponentów, umożliwiając łatwą integrację z kompaktowymi systemami rur. Minimalizuje to obciążenie pokładu i upraszcza instalację w zatłoczonych obszarach, takich jak głowice odwierni lub kolektora, bez uszczerbku dla pojemności przepływu.

4. Szybkie uruchomienie scenariuszy wyłączania awaryjnego (ESD)

W sytuacjach awaryjnych, takich jak pęknięcia wydmuchi lub zerwania rurociągu, czas reakcji ma kluczowe znaczenie. Zawory motyli DM można sparować z czynnikami hydraulicznymi, pneumatycznymi lub elektrycznymi, aby osiągnąć obrót o 90 stopni w sekundach, umożliwiając szybką izolację przepływu. Ich niskie wymagania dotyczące momentu obrotowego dodatkowo zwiększają wydajność uruchamiania, nawet w różnicach pod wysokim ciśnieniem. Ta zdolność szybkiego odcięcia jest niezbędna do ochrony personelu, sprzętu i ekosystemów morskich.

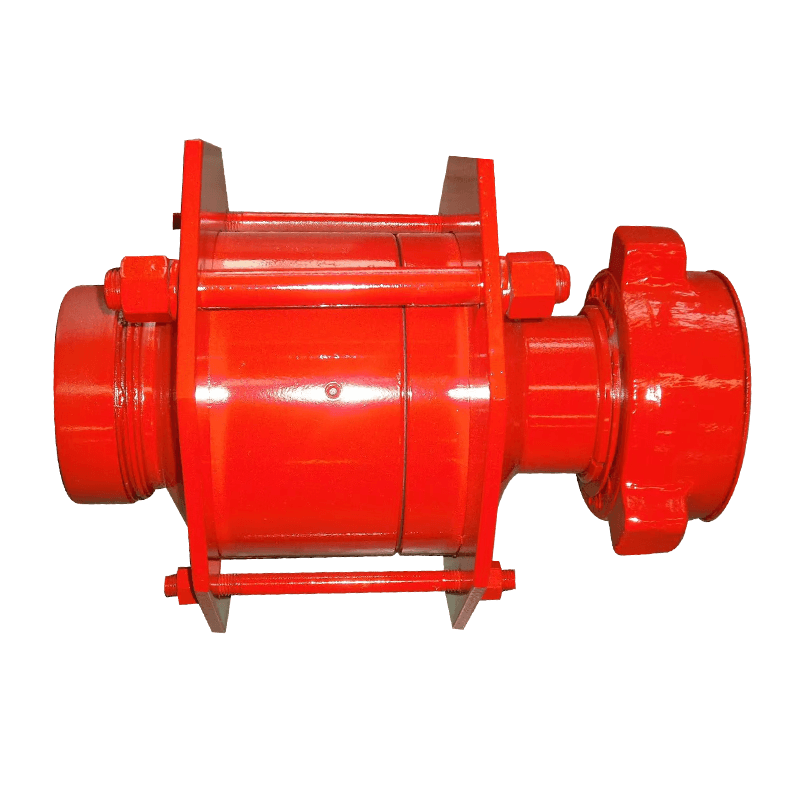

5. Zmniejszone koszty utrzymania i cyklu życia

Połączenie materiałów odpornych na korozję, metalowych siedzeń i beztłuszczowych przekłada się na minimalne potrzeby konserwacyjne. W przeciwieństwie do zaworów miękkich wymagających częstego wymiany siedzeń, zawory motyla DM utrzymują wydajność w dłuższych okresach. Ponadto ich modułowa konstrukcja pozwala na łatwą demontaż i naprawę bez usuwania całego zaworu z rurociągu-znaczącą przewagę w trudno dostępnych środowiskach morskich.

6. Zgodność ze standardami i certyfikatami branżowymi

Wiodące zawory motyli DM są zaprojektowane w celu spełnienia rygorystycznych standardów, takich jak API 609, ISO 17292 i NACE MR0175 do aplikacji Sour Service. Producenci przeprowadzają również rygorystyczne testy, w tym certyfikaty API 607/API 6FA, zapewniając zgodność z protokołami bezpieczeństwa offshore. To przestrzeganie globalnych punktów odniesienia wzbudza zaufanie do operatorów poruszających się po złożonych krajobrazach regulacyjnych.

Aktualności

Dom / Aktualności / Wiadomości branżowe / Jakie są kluczowe zalety stosowania zaworu motyla DM w wierceniu olejowym na morzu?

Jakie są kluczowe zalety stosowania zaworu motyla DM w wierceniu olejowym na morzu?

Jeśli jesteś zainteresowany naszymi produktami, skonsultuj się z nami

Dane kontaktowe

- Address: Nr 588 Century Street, Yandu District, Yancheng City, Jiangsu Prowincja PR Chiny

- Wechat/What's app:+86-15895199590

- Mobilephone No:+86-18066199608

- Email:

Produkty

Szybki link

Centrum informacyjne

Terminal mobilny

+86-0515-88429333

+86-0515-88429333