W systemach ekstrakcji ropy naftowej transport płynów żrących (takich jak kwaśny gaz zawierający siarkowodór, woda wytwarzana o wysokiej zawartości solibracji i mieszanki ekstrakcji napędowej CO₂) jest głównym wyzwaniem, które od dawna nękało branżę. Według Statystyki NACE, globalny przemysł naftowy ponosi bezpośrednie straty ekonomiczne w wysokości do 13 miliardów dolarów rocznie z powodu korozji, z czego awarie zaworów stanowią 23%. Jako kluczowy węzeł w kontroli płynów, Zawór motyla DM S stają się strategicznym rozwiązaniem w celu zwalczania korozyjnych mediów z ich innowacyjnymi zastosowaniami naukami materialnymi i projektowaniem strukturalnym.

1. Innowacja materialna: Budowanie bariery przeciwkorozji na poziomie molekularnym

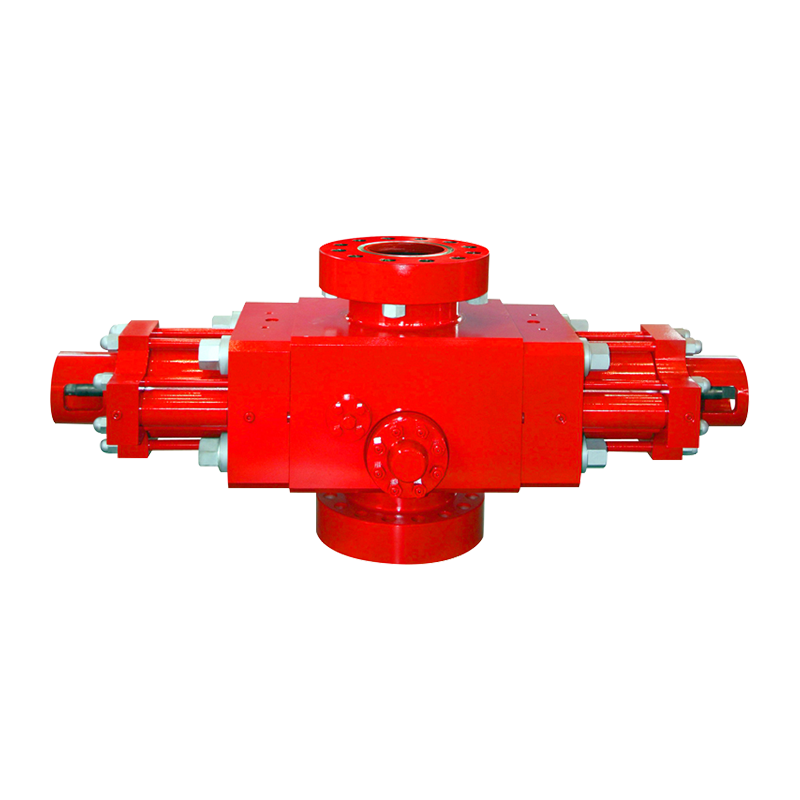

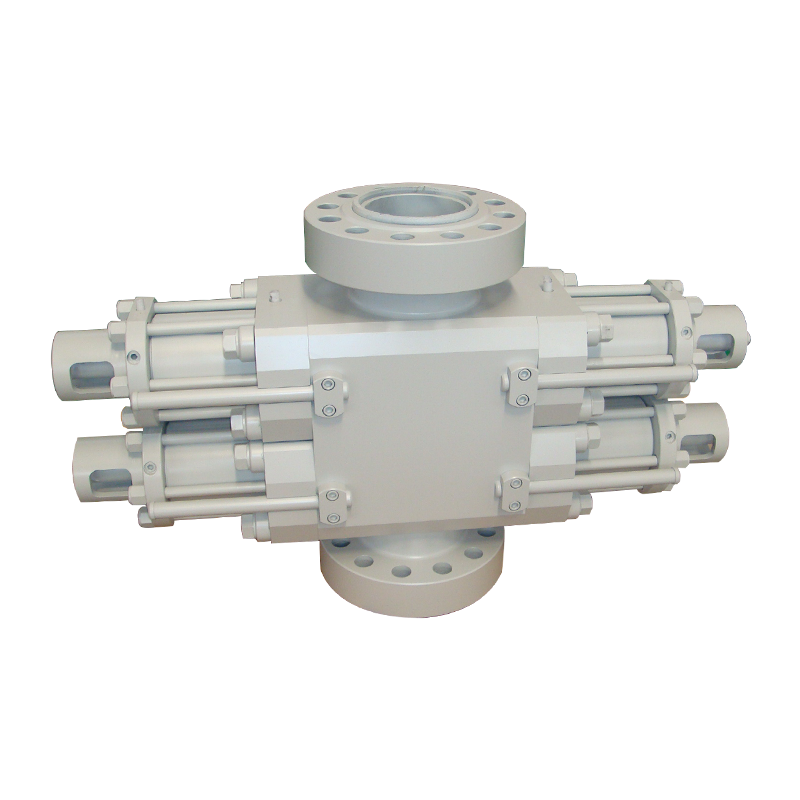

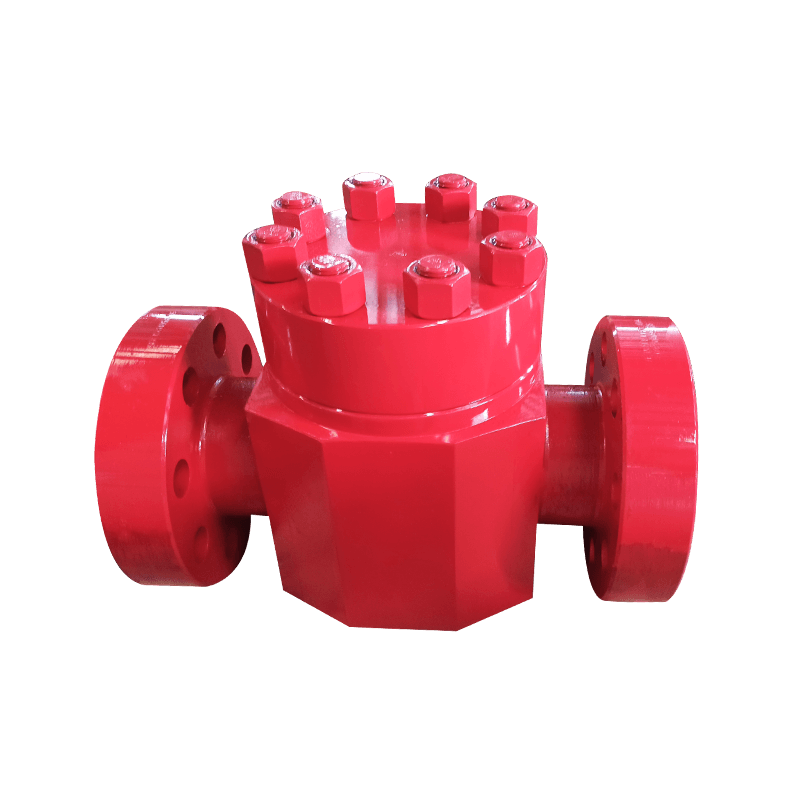

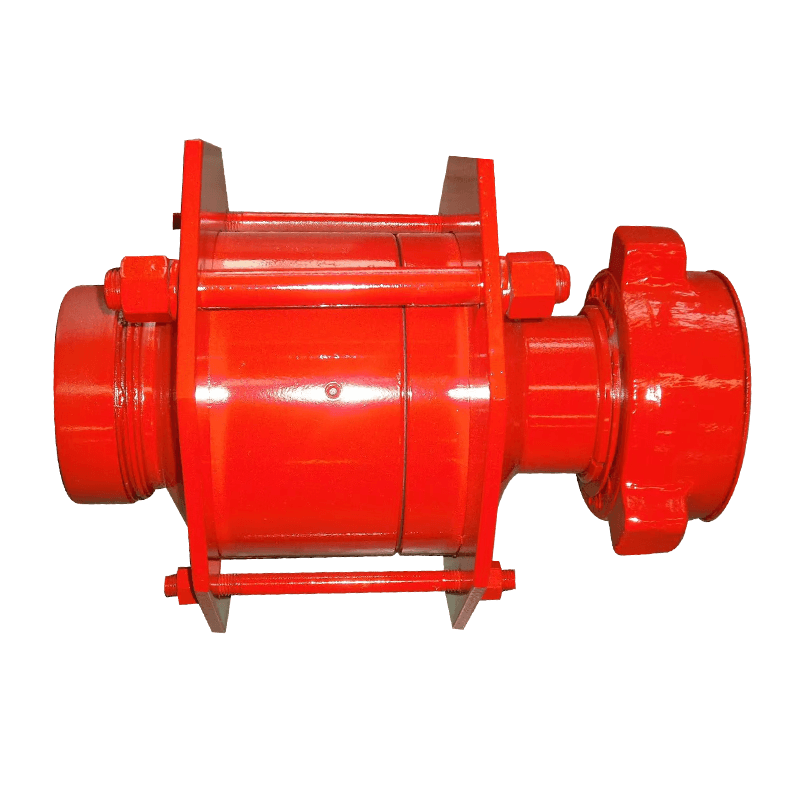

Podstawowa zaleta zaworów motyla DM w zakresie korozji zaczyna się od wyboru materiału. Różnica od konfiguracji stali nierdzewnej 304/316 tradycyjnych zaworów motyla, seria DM przyjmuje kombinację dupleksowej stali nierdzewnej (2205/2507) i stopu niklu (Hastelloy C276/Inconel 625):

Dupleksowa stal nierdzewna wykazuje 5-8 razy wyższą oporność na wżery niż 316L w mediach zawierających CL⁻ (test standardowy ASTM G48)

Roczna wskaźnik korozji Hastelloy C276 przy 60 ℃ i H₂S ciśnienie częściowe 0,1 MPa wynosi tylko 0,0025 mm (weryfikacja NACE TM0177)

Supersoniczna powłoka z węglika wolframowego (HVOF) powoduje, że twardość powierzchni płyty zaworowej osiąga 1400HV, a szybkość zużycia jest zmniejszona do 1/6 tradycyjnego węgliku cementowego

Poprzez optymalizację inżynierii genetycznej genetycznej zawór motyla DM osiągnął ciągłą obsługę przez 36 miesięcy bez wycieku w polu gazowym o wysokiej wysokości (28%) basenu Yinggehai na Morzu Południowochińskim, znacznie przekraczając Standardowe 6000 standardowych API 598 razy 6000 razy w zakresie otwarcia i zamykania.

2. System uszczelniający: Potrójna dynamiczna mechanizm ochrony

W przypadku awarii uszczelnienia łatwo spowodowanego przez pożywkę korozyjną zawór motyla DM przyjmuje kompozytowy system asymetrycznego stożka z uszczelnieniem metalowego odszkodowania PTFE Pierścień pomocniczy PTFE:

Podwójna ekscentryczna struktura 14 ° powoduje, że płyta zaworu wytwarza efekt wytłaczania w kształcie klina po zamknięciu, a naprężenie styku jest zwiększone do 80 mPa

Wielokrotny pierścień magazynowania energii sprężyn rekompensuje deformację spowodowane fluktuacji temperatury i utrzymuje stałą siłę zacisku na powierzchni uszczelniającej

Pomocniczy pierścień uszczelniający gumę perfluoroeth (FFKM) utrzymuje elastyczny moduł> 12MPA w warunkach pracy 260 ℃/41MPa

Projekt ten z powodzeniem oparł się wpływowi wytwarzanego płynu z zawartością piasku 15% i pH = 3 w projekcie Deepwater w Zatoce Meksykańskiej, a szybkość wycieku ustabilizowano przy prędkości ISO 5208 A (≤0,01 x dn mm³/s), co jest o dwa zamówienia o wielkości wyższe niż zawory konwencjonalne.

3. Innowacje strukturalne: Projekt optymalizacji dynamiki płynów

Projekt kanału przepływowego zaworu motyla DM integruje technologię symulacji CFD i wizerunku cząstek (PIV), aby osiągnąć:

Usprawniony kontur płyty zaworu zwiększa współczynnik spadku ciśnienia (wartość kV) do 0,92 i zmniejsza intensywność turbulencji o 47%

Fatowany trzon zaworu 45 ° eliminuje martwy narożnik średniej retencji, a szybkość zużycia jest zmniejszona o 83% w pożywce zawierającej 15% cząstek stałych

Wbudowana grupa łożyska wykorzystuje kulki ceramiczne SI3N4 o współczynniku tarcia tak niskim jak 0,08, aby uniknąć korozji elektrochemicznej

W systemie Co₂-EOR na polu naftowym Kashagan w Kazachstanie wydajność przepływu zaworu motyla DM osiągnęła 98,7%, pomagając projektowi zwiększyć roczną produkcję ropy naftowej o 300 000 baryłek.

4. Inteligentne wzmocnienie: Rozwiązanie konserwacji predykcyjnej

Najnowsza generacja zaworów motyla DM integruje moduły czujników emisji akustycznej (AE) i moduły monitorowania impedancji elektrochemicznej (EIS), które mogą przechwytywać w czasie rzeczywistym:

Inicjacja mikrookack na powierzchni uszczelniającej (charakterystyka częstotliwości 50-200 kHz)

Zmiany wartości impedancji powłoki (dokładność ± 0,5 Ω · cm²)

Kąt ugięcia trzonu zaworu (rozdzielczość 0,001 °)

Dzięki algorytmom uczenia maszynowego system może ostrzec przed ryzykiem korozji o 1400 godzin z wyprzedzeniem, zmniejszając koszty utrzymania o 62%. W cyfrowej transformacji pola olejowego Brent na Morzu Północnym technologia zmniejszyła koszt cyklu życia zaworu (LCC) o 41%.

Weryfikacja branży i standardowy przełom

Minął zawór motyla DM:

API 609 Edycja 6. Certyfikacja najwyższego poziomu

NACE MR0175/ISO 15156 Certyfikacja środowiska kwasowego 3

TA-LUFT VDI 2440 ZERO NARYKA

Zastosowanie Saudyjskiego Aramco w oczyszczalni ABQAIQ udowodniło, że po użyciu zaworów motyla DM cykl konserwacji wyłączania systemu został przedłużony z 90 dni do 550 dni, oszczędzając ponad 12 milionów USD rocznej pracy i kosztów konserwacji.

Aktualności

Dom / Aktualności / Wiadomości branżowe / W jaki sposób zawory motyli DM obsługują płyny korozyjne w systemach ekstrakcji ropy naftowej?

W jaki sposób zawory motyli DM obsługują płyny korozyjne w systemach ekstrakcji ropy naftowej?

Jeśli jesteś zainteresowany naszymi produktami, skonsultuj się z nami

Dane kontaktowe

- Address: Nr 588 Century Street, Yandu District, Yancheng City, Jiangsu Prowincja PR Chiny

- Wechat/What's app:+86-15895199590

- Mobilephone No:+86-18066199608

- Email:

Produkty

Szybki link

Centrum informacyjne

Terminal mobilny

+86-0515-88429333

+86-0515-88429333