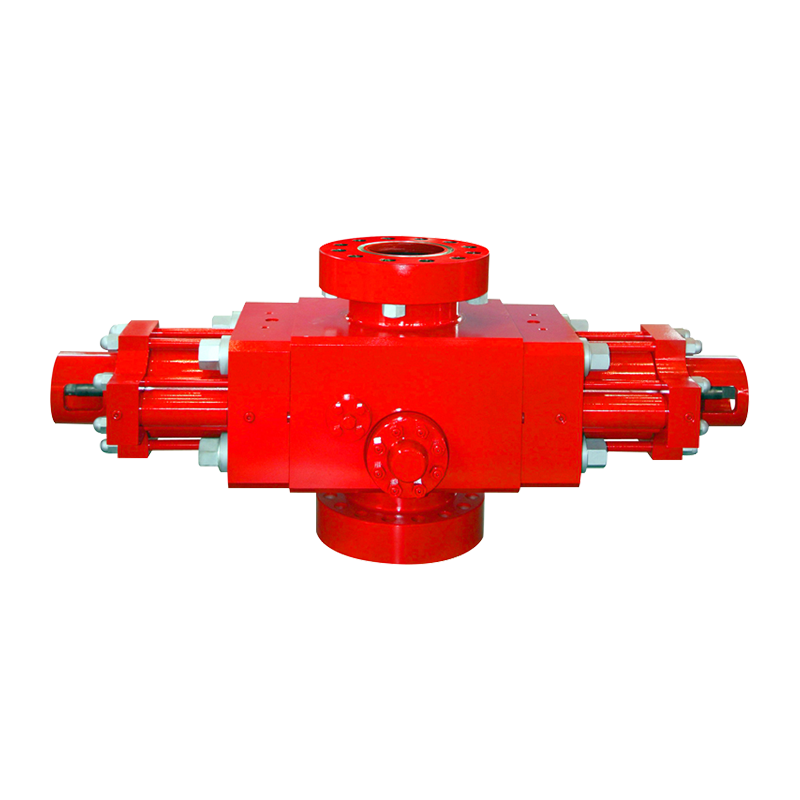

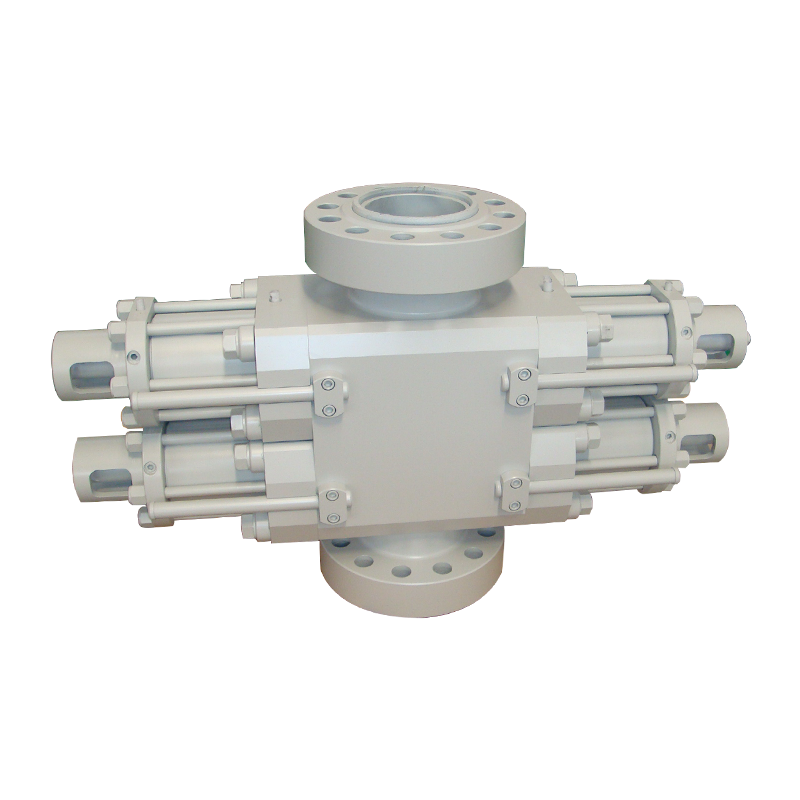

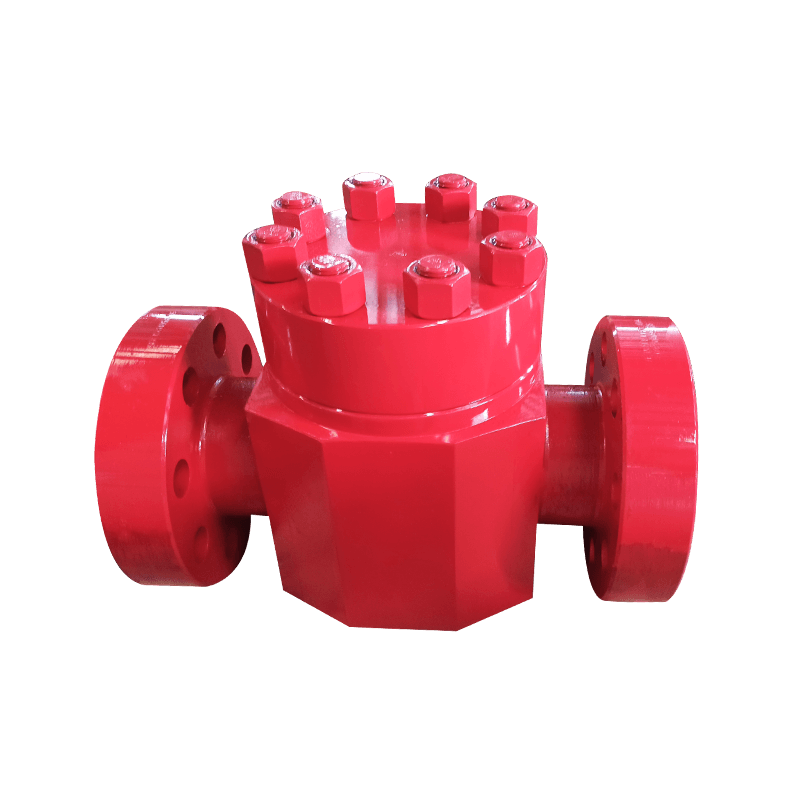

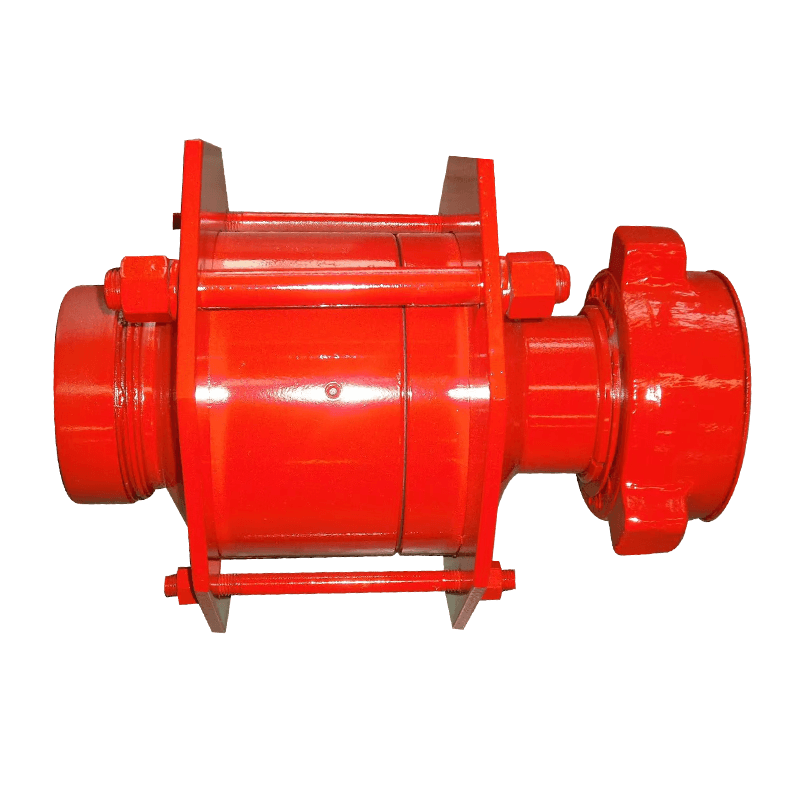

Zawory motyli, szczególnie konstrukcja podwójnego przesunięcia (DM), są kluczowymi składnikami w infrastrukturze pola olejowego, umożliwiając precyzyjną kontrolę przepływu ropy naftowej, gazu ziemnego i płynów wtrysku. Surowe warunki pracy-w tym narażenie na media korozyjne, środowiska pod wysokim ciśnieniem i płyny pełne cząstek stałych-i rygorystyczne protokoły konserwacji w celu zapewnienia niezawodności, bezpieczeństwa i żywotności serwisowej.

1. Zaplanowana kontrola i monitorowanie

Rutynowe kontrole stanowią kamień węgielny proaktywnej konserwacji. Operatorzy powinni wdrożyć system inspekcji warstwy:

Codzienne kontrole wizualne pod kątem wycieków zewnętrznych, pozycjonowania zaworów i wyrównania siłownika.

Miesięczne oceny strukturalne w celu wykrycia korozji, erozji lub deformacji korpusu zastawki i dysku.

Kwartalne testowanie wydajności przy użyciu metod testu rozkładu ciśnienia lub testu bąbelkowego w celu weryfikacji integralności uszczelnienia.

Zaawansowane narzędzia monitorowania, takie jak bezprzewodowe czujniki momentu obrotowego i sondy korozji, mogą dostarczyć danych w czasie rzeczywistym do przewidywania trybów awarii. Na przykład nieprawidłowe odczyty momentu obrotowego podczas uruchamiania zaworu mogą wskazywać na degradację uszczelnienia lub zużycie łożyska.

2. Czyszczenie i zarządzanie zanieczyszczeniami

Zgromadzenie piasku, skali i parafiny w rurociągach naftowych często zagrażają powierzchni uszczelnienia zaworu. Zalecane praktyki obejmują:

Wnęki zaworów spłukiwających z kompatybilnymi rozpuszczalnikami podczas wyłączania.

Instalowanie sitek w górę (≥40 siatki) w celu zminimalizowania wnikania cząstek stałych.

Zastosowanie czyszczenia ultradźwiękowego do twardych depozytów na krawędzie dysku i pierścienie siedzeń.

W szczególności należy unikać metod czyszczenia ściernego (np. Sandblasting) na uszczelach elastomerowych, aby zapobiec przedwczesne starzenie się.

3. Smarowanie i konserwacja uszczelnienia

Zawór motyla DM polegaj na precyzyjnym uszczelnianiu między dyskami a sprężystymi siedzeniami (zwykle EPDM lub materiałów FKM). Protokoły konserwacji wymagają:

Stosując wysoką temperaturę, odporną na ropę naftową tłumy do tulei STEM co 500 godzin pracy.

Zastąpienie uszczelnień siedzących co 3–5 lat lub gdy wskaźniki wycieków przekraczają standardy API 598.

Sprawdzanie dysków pokrytych PTFE pod kątem rozwarstwiania, szczególnie w usługach przekraczających 150 ° C.

Badania terenowe pokazują, że niewłaściwe smarowanie stanowi 22% awarii zaworów w aplikacjach kwaśnych gazów, podkreślając potrzebę zatwierdzonych przez producenta smarów.

4. Obsługa siłownika i skrzyni biegów

Siłowniki elektrohydrauliczne lub pneumatyczne wymagają:

Roczna realibracja w celu utrzymania ± 2% dokładności pozycjonowania.

Zastąpienie uszczelek przeponowych w systemach oleju gazowego co 18 miesięcy.

Analiza oleju na skrzyniach biegów co 6 miesięcy w celu wykrycia zanieczyszczenia wilgocią - czynnik krytyczny w operacjach arktycznych.

5. Strategie łagodzenia korozji

W środowiskach spławiających się lub offshore specjalistyczne środki są uzasadnione:

Ochrona katodowa dla korpusów zaworów w zakopanych rurociągach.

Zastosowanie termicznie spryskiwanych powłok aluminium (TSA) do stref plusk.

Zestawy izolacji galwanicznej, aby zapobiec odmiennej korozji metalu w połączeniach kołnierzy.

Aktualności

Dom / Aktualności / Wiadomości branżowe / Jakie praktyki konserwacyjne są zalecane dla zaworów motyla DM na polach olejowych?

Jakie praktyki konserwacyjne są zalecane dla zaworów motyla DM na polach olejowych?

Jeśli jesteś zainteresowany naszymi produktami, skonsultuj się z nami

Dane kontaktowe

- Address: Nr 588 Century Street, Yandu District, Yancheng City, Jiangsu Prowincja PR Chiny

- Wechat/What's app:+86-15895199590

- Mobilephone No:+86-18066199608

- Email:

Produkty

Szybki link

Centrum informacyjne

Terminal mobilny

+86-0515-88429333

+86-0515-88429333