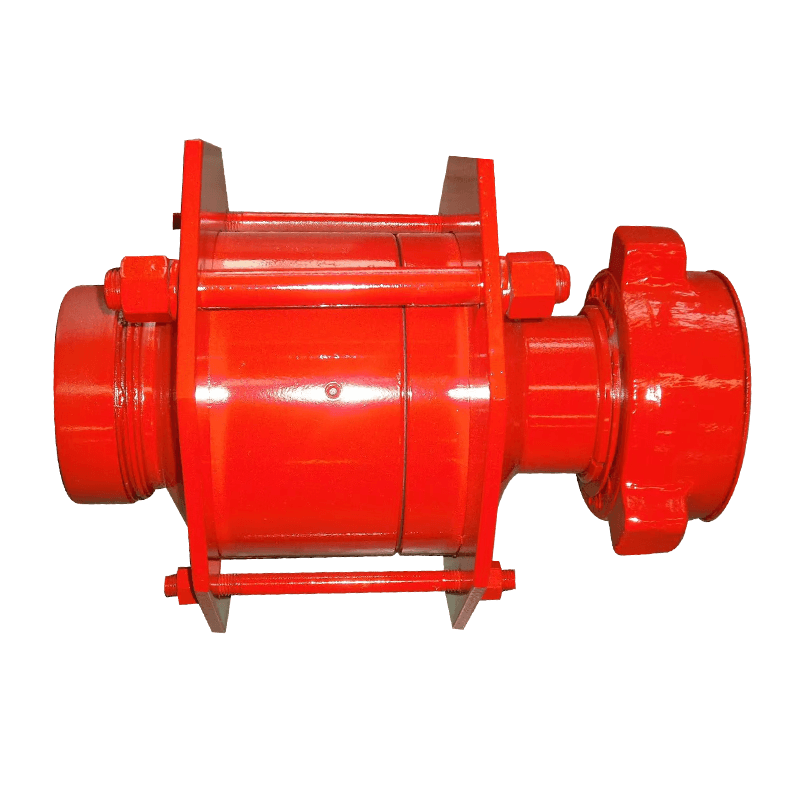

W dziedzinie wiercenia i produkcji ropy naftowej, szczególnie w rozwoju głębokiego, ultra-głębokiego lub łupkowego, ciężka erozja i zużycie zaworów spowodowanych szybkim piaskiem przenoszonym przez płyny pod wysokim ciśnieniem, zawsze było kluczowym punktem bólu, który nęka wydajność produkcji i żywotność sprzętu. Tradycyjne zawory często napotykają problemy, takie jak awaria uszczelnienia, perforacja płyty zaworów, gwałtowny wzrost momentu obrotowego roboczego, a nawet utknęły w tym środowisku, co powoduje częste zamknięcie i wymianę, wysokie koszty konserwacji i straty produkcyjne. W odpowiedzi na tę upartą chorobę, Zawór motyla DM , dzięki innowacyjnej potrójnej ochronie, staje się skutecznym rozwiązaniem dla branży do radzenia sobie z wysokociśnieniowym zużyciem piasku.

Dylemat tradycyjnych zaworów: ból piasku

Napędzane wysokim ciśnieniem (często tysiące psi lub nawet wyższe), małe stałe cząsteczki w płynie (takie jak piasek szczelinujący, piasek formacyjny) są jak niezliczona ilość szybkich mikro „pocisków”, stale wpływającym na kluczowe części zaworu:

Uszczelnienie uszkodzenia powierzchni: powoduje wyciek średniego, wpływa na kontrolę ciśnienia systemu i zgodność środowiska.

Erozja powierzchniowa zaworu/siedzenie: tworzy rowki lub otwory, niszcząc integralność strukturalną zaworu.

Zużycie kluczowych części obrotowych: Zwiększ moment obrotowy, a nawet powoduj, że zawór utknie i nie może się otworzyć i zamknąć.

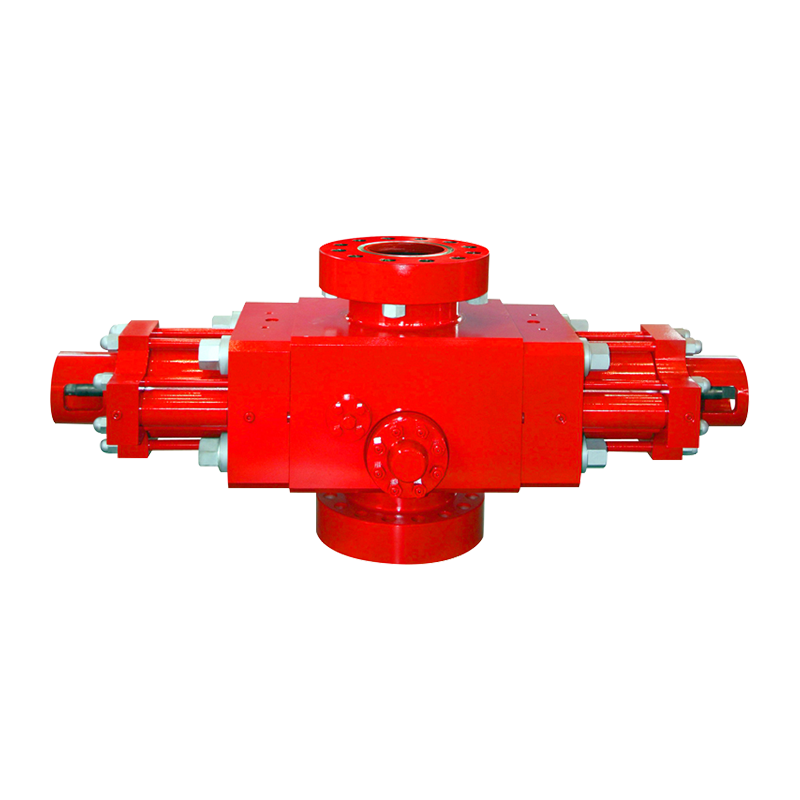

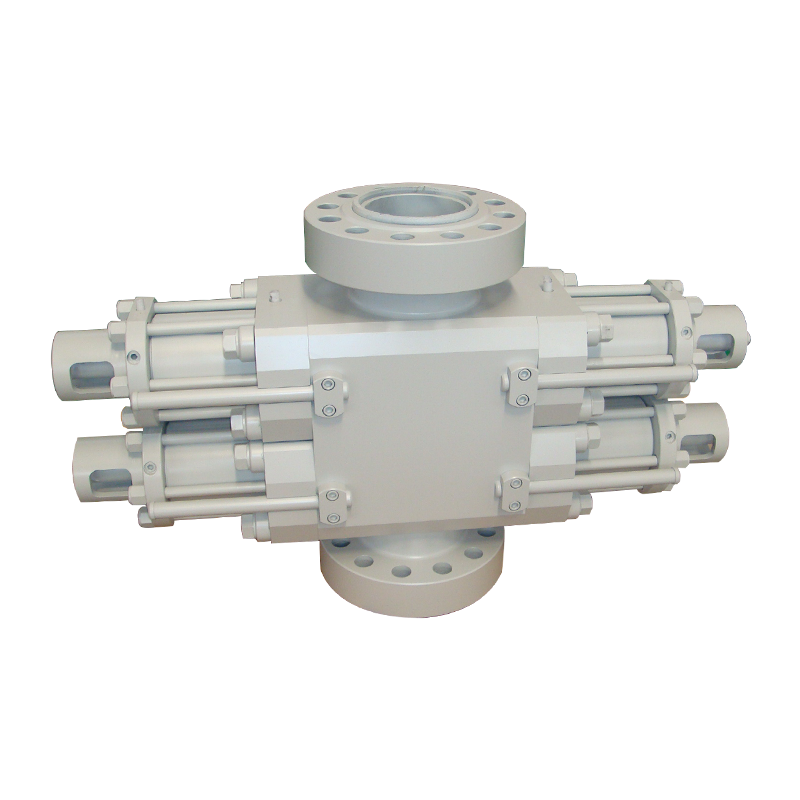

Rozwiązanie zaworu motyla DM: potrójna ochrona, twarda odporność na zużycie

Podstawowa konkurencyjność zaworu motyla DM leży w jego ukierunkowanym optymalizacji optymalizacji:

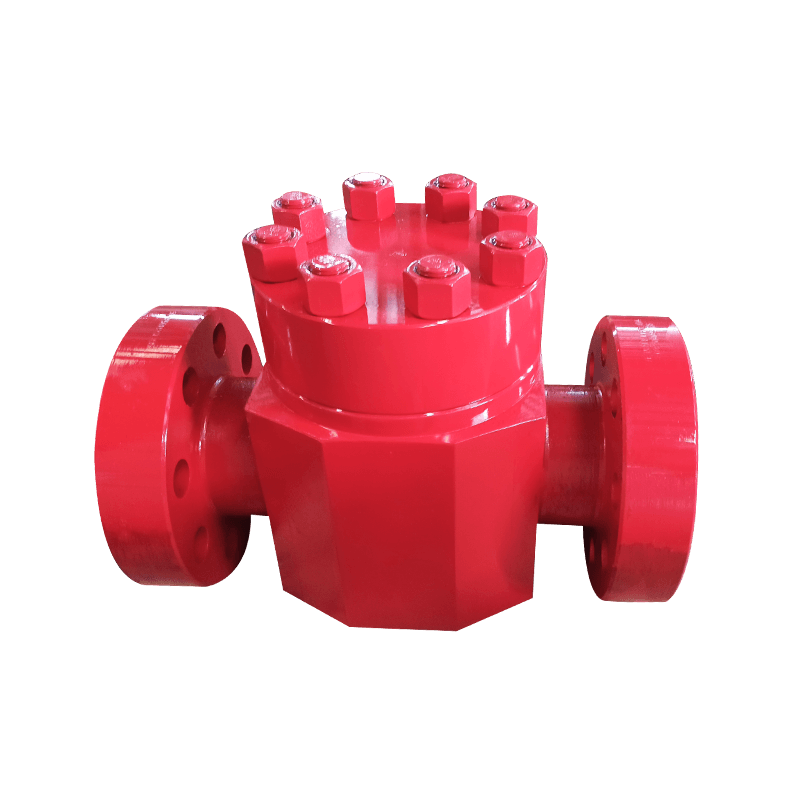

Ulepszenie materiału rdzenia: zbroja węglika

Warstwa nawierzchni o wysokiej twardości: steellite 6 lub inny wysoki poziom, oporne na erozję materiały stopowe na bazie kobaltu/niklu pojawiają się na krawędzi płyty zaworu, powierzchnię uszczelnienia zaworu i inne obszary najbardziej podatne na erozję. Twardość tych materiałów jest znacznie wyższa niż zwykła stal i mogą skutecznie oprzeć się cięciu i uderzeniu cząstek piasku.

Wytrzymałość materiału podstawowego: korpus zaworu i korpus płyty zaworu są wykonane z wysokiej wytrzymałości i doskonałej stali węglowej lub stali nierdzewnej (np. ASTM A216 WCB, A351 CF8M) w celu zapewnienia wytrzymałości i odporności na uderzenie ogólnej struktury pod wysokim ciśnieniem.

Projekt optymalizacji strukturalnej: zmniejsz pole tarcia i pole przepływu prowadzącego

Podwójna ekscentryczna/potrójna ekscentryczna struktura: Jest to klucz do odpornego na zużycie zaworu motyla. Podczas otwierania płyta zaworu szybko odłącza się od powierzchni uszczelnienia siedzenia zaworu, znacznie zmniejszając odległość styku tarcia i czas między płytą zaworu a siedziskiem zaworu podczas procesu otwierania i zamykania oraz znacznie zmniejszając ryzyko bezpośredniego zużycia pary uszczelniającej przez media zawierające piasek. Po zamknięciu osiąga się ciasną pieczęć.

Zoptymalizowany usprawniony projekt płyty zaworu: Pomaga poprowadzić płyn do płynnego przechodzenia, zmniejszając turbulencje i prądy wirowe, a tym samym zmniejszyć wpływ lokalnego szorowania szybkiego na powierzchni płyty zaworu.

Wzmocnienie systemu uszczelnienia: niezawodne uszczelnienie, tolerancyjny na zanieczyszczenia

Gwarancje wielu uszczelniania: Łączenie odporności na zużycie metalowych uszczelek (powierzchni węglików) z możliwościami uszczelnienia pomocniczego elastomerów o wysokiej wydajności (takich jak PTFE, wypełnienie PEEK) lub specjalne materiały kompozytowe, niezawodna wydajność uszczelnienia może być utrzymywana nawet po niewielkim zużyciu lub gdy medium zawiera śladowe zaniedbania.

Dokładność geometryczna powierzchni uszczelniającej: Precyzja obróbka zapewnia idealne dopasowanie metalowej powierzchni uszczelniającej, zmniejszając możliwość osadzania piasku lub nierównomierne zużycie.

+86-0515-88429333

+86-0515-88429333