W wymagających środowiskach produkcji ropy i gazu, wiercenia i interwencji odwiertu utrzymanie uszczelnienia ciśnieniowego nie podlega negocjacji. Zawory bramkowe API 6A, specjalnie zaprojektowane w celu spełnienia rygorystycznych standardów specjalnej specyfikacji American Petroleum Institute, są zaprojektowane w celu zapewnienia niezawodnej integralności uszczelnienia nawet przy wyjątkowo wysokich ciśnieniach. Zrozumienie mechanizmów tej zdolności ma kluczowe znaczenie dla bezpiecznego wyboru i obsługi tych istotnych elementów.

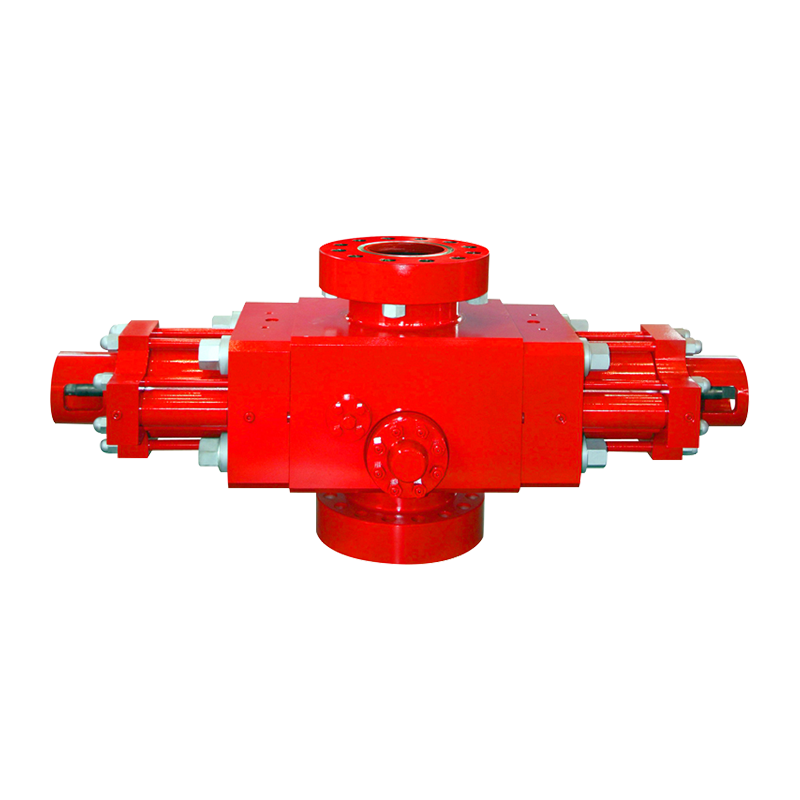

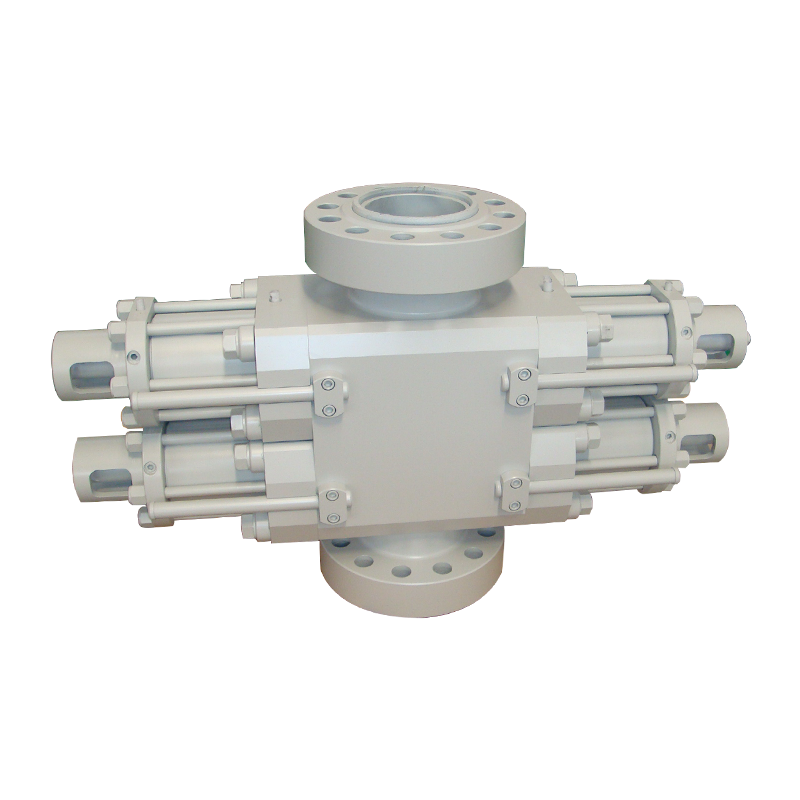

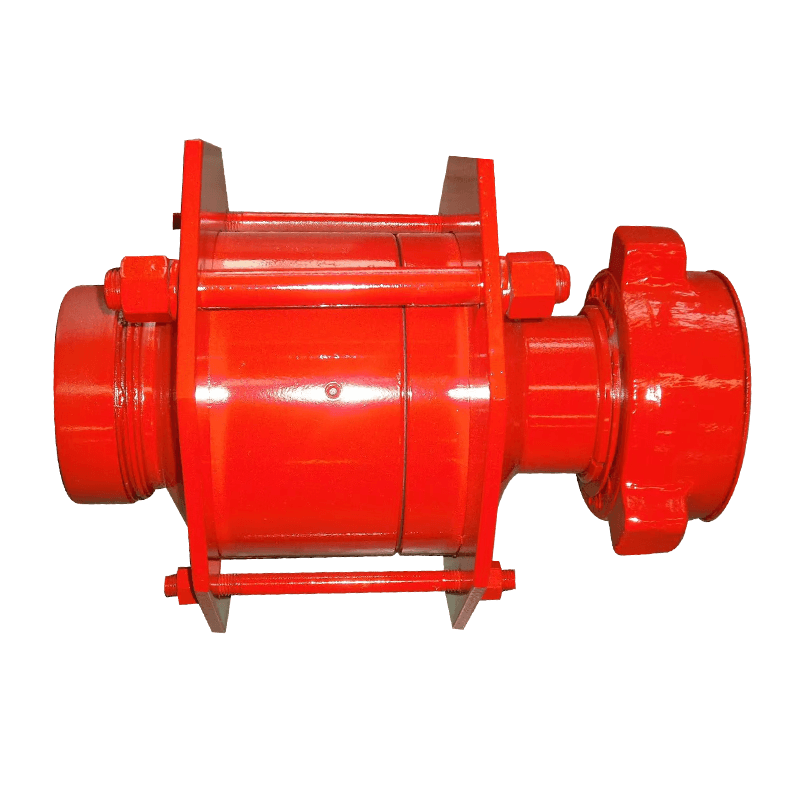

Zawory bramkowe API 6A Czy roboty kontrolują przepływ w odwiercie, choince i kolektorze. Ich podstawową funkcją jest całkowite izolowanie odcinków układów płynów wysokociśnieniowych. Brak skutecznego uszczelnienia może prowadzić do katastrofalnych wycieków, zagrożeń środowiskowych, uszkodzeń sprzętu i wyłączeń produkcyjnych. Solidne zasady projektowania nakazane przez API 6A zapewniają, że zawory te spełniają rygorystyczne wymagania dotyczące wydajności.

Kluczowe mechanizmy uszczelnienia w zaworach bramkowych API 6A:

-

Pierwotne uszczelnienie metalu do metalowego: Mechanizm uszczelnienia rdzenia opiera się na precyzyjnych powierzchniach metalowych.

- Projekt klina: Brama (często elastyczna lub solidna konstrukcja klina) jest wymuszana w dół do bliskiego kontaktu z pasującymi nachylonymi siedzeniami w korpusie zaworu w miarę obracania łodygi.

- Dopasowanie zakłóceń: Pod wysokim ciśnieniem w górę siła wywierała na bramę dodatkowo energetyzuje tę uszczelkę, mocniej napędzając klin do siedzeń. Stwarza to solidną barierę metal-metal.

- Wykończenie powierzchni i geometria: API 6A określa ścisłe tolerancje na wykończenie powierzchni i dokładność geometryczną powierzchni uszczelnienia. Obróbka premium zapewnia, że minimalne ścieżki upływu istnieje jeszcze przed energetyzacją ciśnienia.

-

Pieczęcie łodygi: Zapobieganie wyciekom wzdłuż trzonu zaworu jest równie krytyczne.

- Wiele pieczęci łodygi: Zawory bramkowe API 6A zwykle wykorzystują zbędne systemy uszczelniające wokół łodygi. Często obejmuje to pierwotne sprężyste uszczelki (takie jak elastomeryczne O-ringy elastomerowe lub chevrons PTFE) umieszczone w urządzeniu przeciwdziałającym (pierścieniu kopii zapasowej), w połączeniu z wtórnymi uszczelkami metali-metal (np. STEM-to-Bonnenet).

- Opakowanie obciążone na żywo: W klasach o wyższym ciśnieniu (np. 10 000 psi i powyżej) często stosuje się pakowanie łodyg obciążonych na żywo. Wykorzystuje to sprężyny w Belleville do utrzymania stałej, z góry określonej kompresji na stosie pakowania, kompensując rozszerzanie/skurcz i zużycie opakowania w czasie, zapewniając trwałą siłę uszczelniającą.

-

Siedzenia energetyzowane na ciśnienie: Wiele wzorów zawiera samoobsługowe funkcje siedzeń.

- Pomoc nacisku w górę: Wysokie ciśnienie ze strony górnej działa za pierścieniem siedzącym, pchając go promieniowo do wewnątrz o bramę i osiowo na kieszeni siedziska w ciele. Ta siła wywołana ciśnieniem znacznie zwiększa siłę uszczelniającą na pierwotnej uszczelnieniu.

-

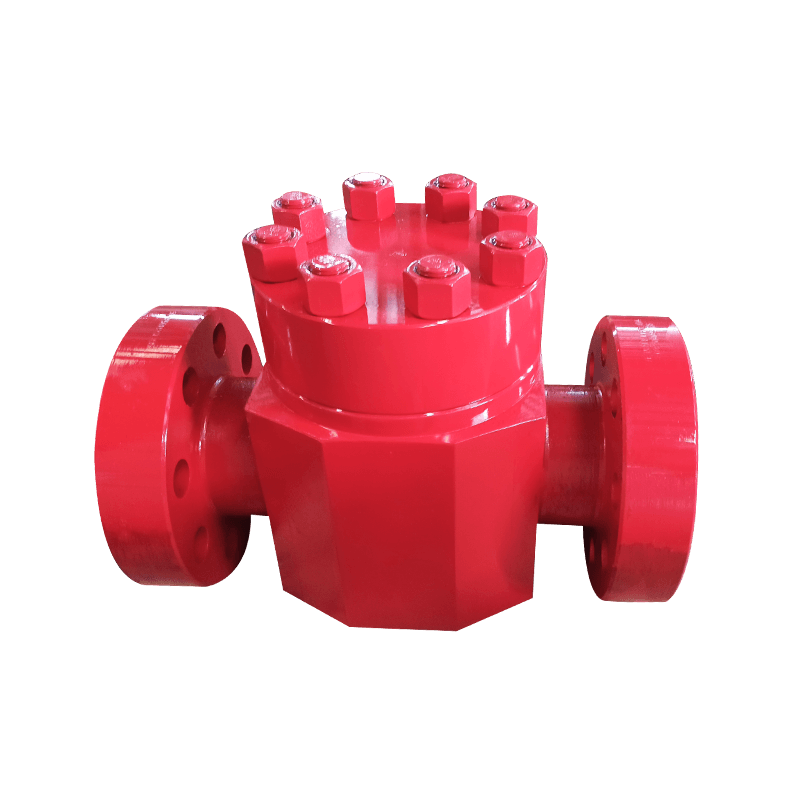

Uszczelnienie złącza ciała/maski: Integralność koperty zawierającej ciśnienie opiera się na połączeniu ciała do napięcia.

- Solidny projekt kołnierza: Zawory API 6A wykorzystują połączenia kołnierzowe lub pierścieniowe (RTJ) z ciężkimi śrubami.

- METAL PIERŚCIELE DASKETY: Uszczelki pierścieniowe API 6BX lub 6B (uszczelki metal-metal) są standardem dla tych połączeń. Uszczelki te są zaprojektowane do deformacji plastycznej po przykręceniu, wypełnianiu niedoskonałości powierzchni i tworzenia szczelnej uszczelki ocenionej pod ciśnieniem roboczym zaworu.

-

Wybór materiału i twardość: API 6A decyduje o ścisłych wymaganiach materiałowych na podstawie oceny ciśnienia (PR), oceny temperatury ciśnienia (PTR) i poziomu specyfikacji wydajności (PSL).

- Odporność na ścieranie: Powierzchnie uszczelniające są często wyrażane twardymi, odpornymi na zużycie stopów (takich jak stelity lub niewygod), aby wytrzymać erozję z przepływu o dużej prędkości i cząstek ściernych, zachowując geometrię uszczelnienia.

- Odporność na korozję: Materiały wybrane do zwilżonych części muszą odpierać korozję z wytwarzanych płynów (H2S, CO2, solanka), aby zapobiec degradacji powierzchni uszczelnienia.

- Kontrola twardości: Szczegółowe wymagania dotyczące twardości dla siedzeń i bram są upoważnione do zapewnienia, że jedna powierzchnia jest trudniejsza od drugiej, promując skuteczne uszczelnienie bez zwężania.

-

Rygorystyczne testy: Zgodność z API 6A jest najważniejsza.

- Testowanie akceptacji fabryki: Każdy zawór bramki API 6A ulega surowym testom ciśnieniowym, w tym testy hydrostatyczne skorupy (złącza ciała/maski) i testy zamknięcia siedzeń przy ciśnieniach przekraczających znamionowe ciśnienie robocze. Niskie maksymalne dopuszczalne wskaźniki upadku są ściśle egzekwowane dla obu testów, zapewniając udokumentowany dowód wydajności uszczelnienia w symulowanych warunkach pod wysokim ciśnieniem.

Zawory bramkowe API 6A osiągają niezawodne uszczelnienie pod wysokim ciśnieniem poprzez połączenie podstawowych zasad inżynieryjnych: precyzyjne interfejsy metali-metal, wzory z energii ciśnieniowej, zbędne systemy uszczelniające (szczególnie na łodygach), solidne połączenia ciała, odpowiedni wybór materiału z ochronnymi zabiegami powierzchniowymi oraz przestrzeganie rygorystycznych standardów wytwarzania i testowania. To wieloaspektowe podejście, upoważnione i zweryfikowane przez specyfikację API 6A, zapewnia, że te krytyczne zawory mogą bezpiecznie i skutecznie wykonywać funkcję izolacji w najbardziej wymagających środowiskach ciśnienia odwiertu. Zrozumienie tych mechanizmów pomaga operatorom w określaniu, utrzymaniu i ufaniu tym ważnym elementom w celu kontroli.

+86-0515-88429333

+86-0515-88429333